Cet article présente 10 conseils essentiels pour la conception de l’usinage CNC.

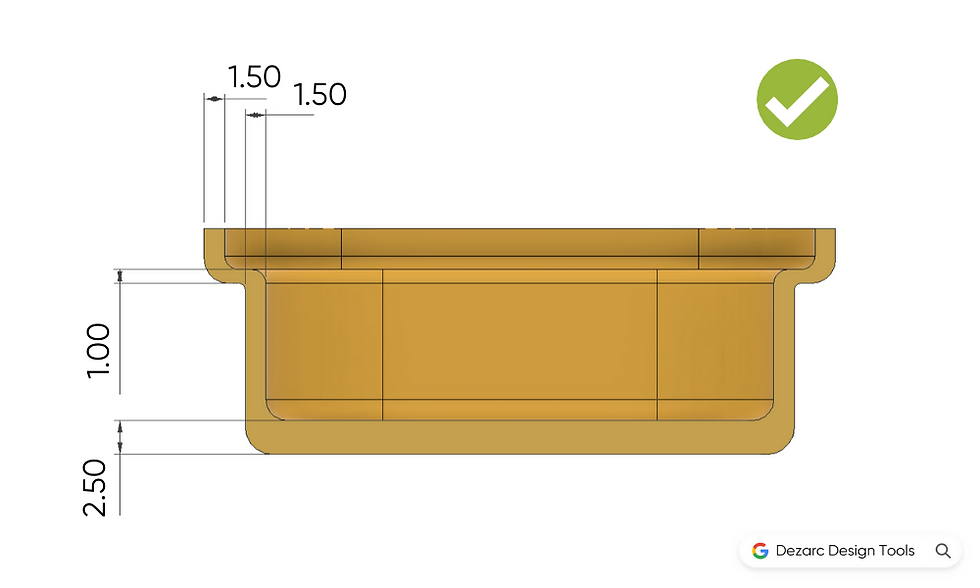

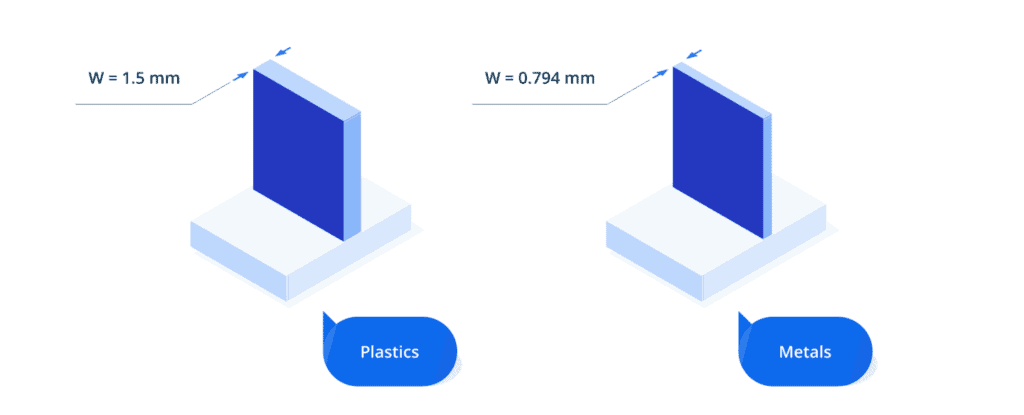

1. Éviter les parois trop fines

Diminuer l’épaisseur des parois va altérer la rigidité du matériau et accroître les vibrations causées par l’usinage. Cela aura un impact négatif sur la précision maximale atteignable.

L’épaisseur standard des parois métalliques est de 0,794 mm et celle des parois en plastique est de 1,5 mm. Si vous avez besoin de parois plus fines, il faudra envisager un processus de fabrication plus adapté, comme la tôlerie.

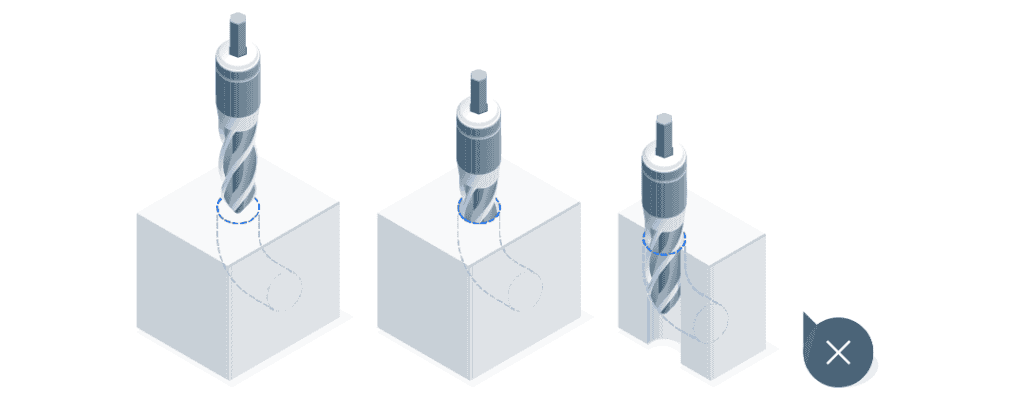

2. Éviter les éléments ne pouvant être usinés en CNC

Des éléments, comme les « trous incurvés », ne sauraient être réalisés à l’aide de bancs, tours ou foreuses CNC. Si votre ouvrage comporte de tels éléments, un procédé d’usinage par électro-érosion pourra être envisagé.

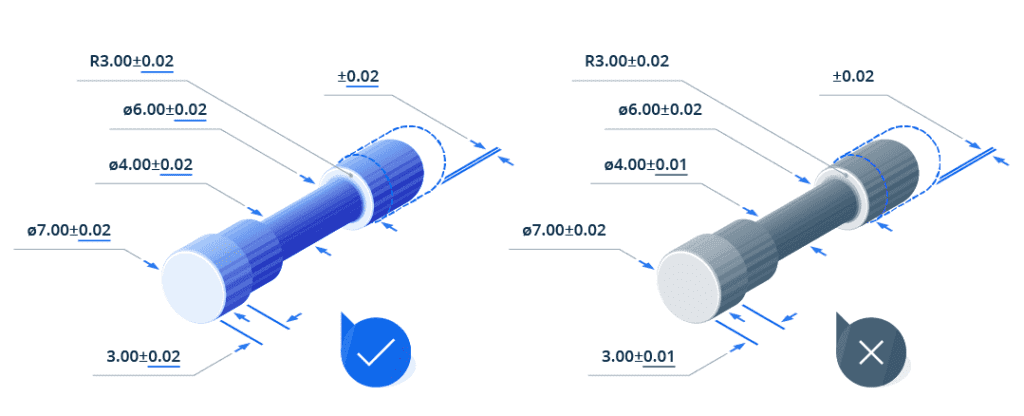

3. Éviter de faire un usage excessif des tolérances

Si votre modèle ne précise aucune tolérance, alors la machine appliquera les tolérances standard, ce qui apportera un gain de temps et d’argent.

Des tolérances plus strictes ne doivent être spécifiées qu’en cas d’absolue nécessité et, dans ce cas-là, il faudra en assurer la cohérence au travers de l’ensemble du modèle. Ceci permet de réduire les temps d’usinage.

4. Éviter les éléments esthétiques inutiles

Certains éléments esthétiques ne peuvent pas être usinés efficacement. En tant que concepteur, il est important de garder à l’esprit quel procédé d’usinage CNC est nécessaire pour réaliser chaque élément, ou si cette réalisation demande un procédé en 3 axes ou en 5 axes.

Il est plus facile d’améliorer un modèle en se concentrant sur la précision des éléments que sur leur esthétique. Cette dernière pourra toujours être modifiée en post-usinage.

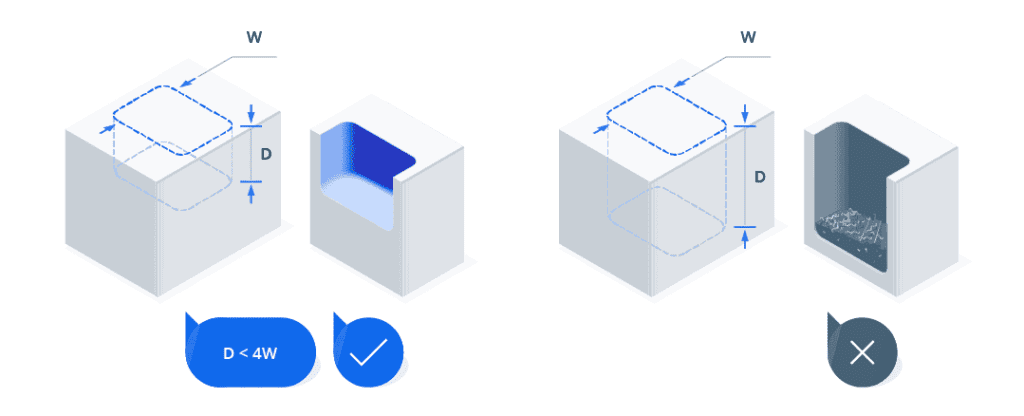

5. Prévoir un rapport profondeur sur largeur correct pour vos cavités

Les cavités trop profondes peuvent entraîner des blocages, des déviations ou des brisures de l’outillage, et présenter un problème pour l’évacuation des copeaux. La profondeur des cavités ne doit pas excéder 3 à 4 fois leur largeur.

Si une plus grande profondeur est nécessaire, il faudra envisager de doter le modèle d’une profondeur de cavité variable. On considère une cavité comme étant profonde si sa profondeur est au moins 6 fois plus grande que sa largeur.

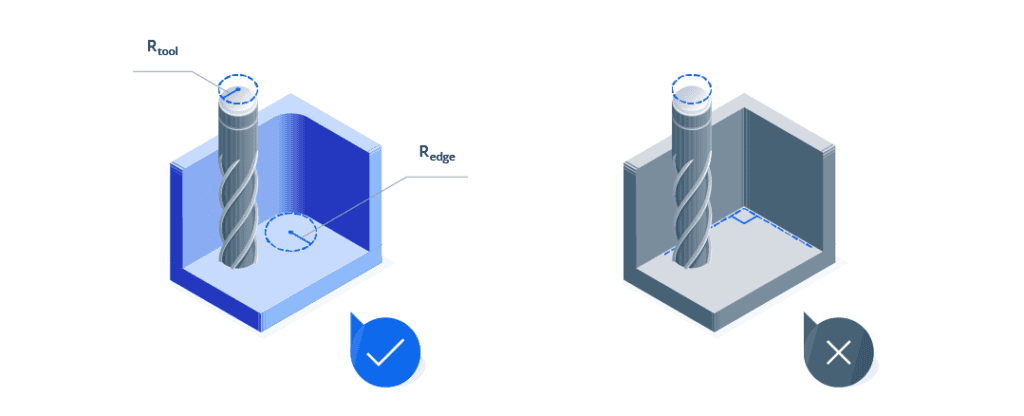

6. Ajouter un rayon de courbure sur les arêtes internes verticales

La plupart des outils de découpe sont cylindriques et donc incapables de réaliser des arêtes internes abruptes. D’où l’importance d’ajouter un rayon de courbure sur ces arêtes dans votre modèle.

Afin d’éviter d’user inutilement les outils, il est vivement conseillé d’ajouter un rayon de courbure équivalent à 130% du rayon de l’outil de fraisage. Si le modèle nécessite des arêtes abruptes, l’ajout de dégagements est préférable à la réduction du rayon.

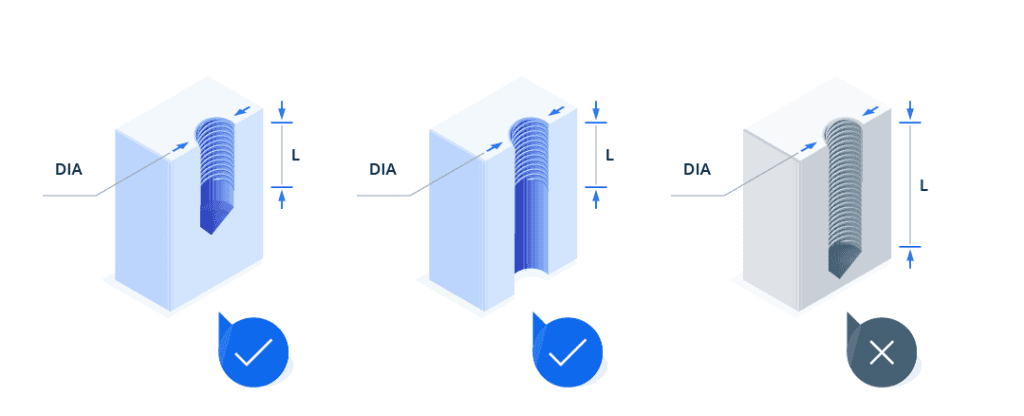

7. Limiter la longueur des filetages

Des filetages trop longs entraîneront des surcoûts d’usinage. La force du vissage cesse d’augmenter une fois la longueur du filetage supérieure à 1,5 fois le diamètre du trou.

- Les filetages du modèle ne devraient pas excéder 2 fois le diamètre du trou.

- Dans le cas de trous borgnes, il faudra ajouter, au fond du trou, une longueur non filetée au moins égale à la moitié de son diamètre

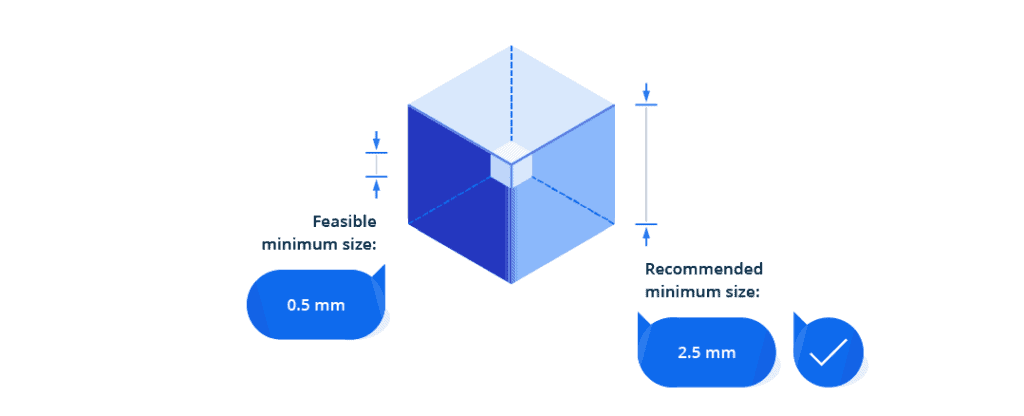

8. Éviter les éléments de trop petite taille

La plupart des machines CNC ont un diamètre d’outillage minimum de 2,5 mm, ce qui fait que tout élément dont la taille est inférieure à 2,5 mm sera difficile à réaliser et pourra requérir l’utilisation d’un outillage spécifique, entraînant des frais et des délais supplémentaires.

9. Utiliser des trous de taille standard

Les trous peuvent être usinés rapidement et avec précision si des mèches de taille standard sont utilisées. Dans ce cas, il ne sera pas nécessaire d’avoir recours à des fraises de finition ou à des alésoirs pour mettre en forme un trou aux dimensions non standards.

Pour des trous jusqu’à une taille de 10 mm de diamètre, on procède généralement par incréments de 0,1 mm. Les incréments passent à 0,5 mm pour les tailles supérieures.

La profondeur des trous devrait également être limitée à 4 fois leur diamètre. Il est possible d’usiner des trous plus profonds (jusqu’à 10 fois leur diamètre), à condition d’y mettre le prix.

10. Éviter les lettrages et marquages non nécessaires

Il est possible, en post-usinage, de peindre du texte sur une pièce ou de le faire graver au laser. S’il est nécessaire de faire usiner un marquage, il faudra observer les règles suivantes :

- Privilégiez les gravures en profondeur plutôt que celles en relief. Vous économiserez plus de matériau.

- Choisissez des police sans empattements et d’une hauteur de 20 points pour maîtriser les coûts. De plus, ce genre de police est souvent programmé d’office sur de nombreux bancs d’usinage CNC.

Services d’usinage CNC chez Xometry

Chez Xometry Europe, nous proposons des services de fraisage et de tournage CNC en ligne, ainsi que des pièces usinées CNC de haute précision, rapides et de qualité, en aluminium, acier inoxydable, acier, alliages de cuivre et bien d’autres. Pour toute question concernant la conception de l’usinage CNC, vous pouvez également consulter notre guide de conception de l’usinage CNC.

Nous réalisons également des opérations de finition de surface sur demande. Pour obtenir un devis instantané, téléchargez vos modèles sur notre plateforme de devis instantané.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger