La technologie d’impression 3D dite par dépôt de fil fondu (FDM) fonctionne sur le modèle de l’extrusion : on fait passer un filament de matériau à travers une buse chauffée qui le fera fondre. La buse en mouvement procède ainsi au dépôt de la matière, couche par couche, jusqu’à obtenir un objet de la forme voulue à l’origine.

Vous trouverez ici les principales astuces relatives à l’impression 3D FDM.

Taille d’ouvrage

Le volume maximum que l’on peut imprimer en FDM est de 914 mm x 610 mm x 914 mm. La taille minimale des éléments d’architecture est de 0,2 mm. Le procédé peut satisfaire à des tolérances de l’ordre ±0,3% (min. 0,3 mm).

Structures de maintien

Les imprimantes FDM construisent les ouvrages une couche après l’autre. Si la couche du dessus ne reçoit pas le support nécessaire de la couche du dessous, il est probable qu’elle finisse par s’écrouler. Ce problème est récurrent dès que l’on a affaire à des structures surplombantes, « en pont » ou « en auvent ».

Dans le cadre de la technologie FDM, Une structure « en pont » est produite lorsque l’on fait passer une surface plane horizontale entre deux points d’ancrage. Les couches concernées auront tendance à s’affaisser durant l’impression, en raison du manque de structures de maintien. Pour pallier à ce problème, on pourra réduire la distance entre les deux points d’ancrage. On pourra également concevoir une structure idoine, que l’on retirera du produit final, mais qui fournira le support nécessaire durant l’impression.

Structures « en auvent »

Les structures « en auvent », quant à elles, sont produites lorsqu’une surface plane n’est supportée que d’un seul côté par les couches inférieures. Lorsque le maintien est insuffisant, on s’expose alors à des fléchissements ou des renflements indésirables, en plus d’une adhésion souvent médiocre entre les couches. Ces problèmes n’apparaîtront pas si la partie en auvent forme un angle inférieur ou égal à 45° par rapport à la verticale, car cet angle permet de garantir qu’au moins 50% du maintien est toujours assuré par la partie inférieure. Pour des structures plus raides, un support additionnel devient inévitable.

Quoiqu’indispensable pour la réalisation de certains éléments, les structures de maintien entraînent un gaspillage de matériaux, en plus de rallonger les temps d’impression. Une fois retirées, elles ont également tendance à laisser des marques sur le produit fini. Afin d’éviter d’avoir à les utiliser, il est possible de séparer l’ouvrage en plusieurs parties, que l’on imprimera indépendamment avant de les assembler une fois achevées.

Trous

Dans le cadre d’un processus d’extrusion, imprimer des trous peut s’avérer délicat. En FDM, le diamètre des trous obtenus est généralement inférieur à celui attendu, étant donné que chaque couche imprimée vient compresser la précédente. Le différentiel entre le réel et l’attendu dépend des trous considérés et de la taille de la buse d’impression : il est en effet directement proportionnel au rapport du diamètre du trou sur le diamètre de la buse.

En règle générale, le logiciel d’impression prend ce différentiel en compte en avance de phase, mais son exactitude peut varier. Le perçage manuel après impression reste la solution de choix si le diamètre du trou est un élément critique.

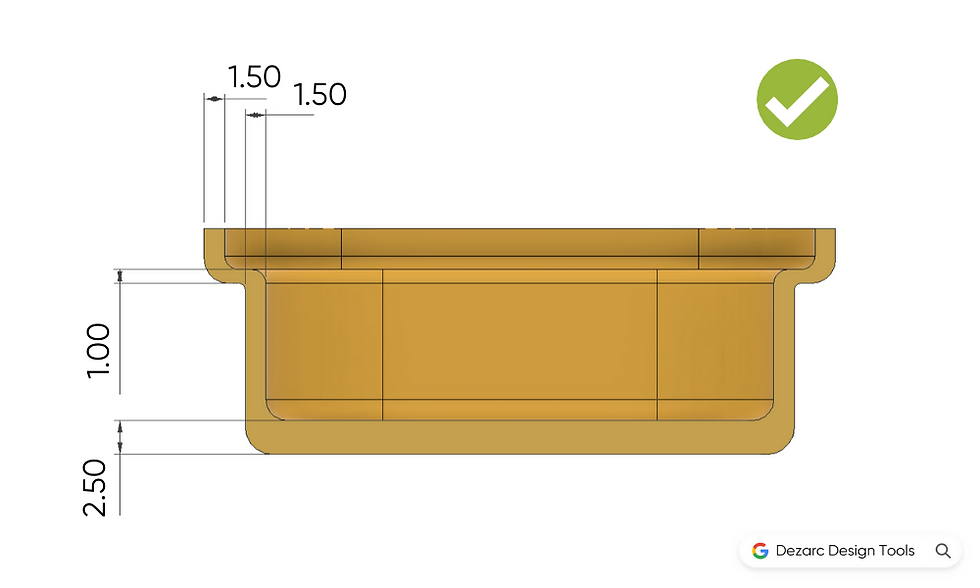

Pied d’éléphant

Au cours de l’impression FDM, la couche précédente est comprimée par la buse alors qu’elle imprime la couche suivante. Pour la couche la plus basse, en contact avec la plateforme de construction, il peut se produire une sorte d’épatement, communément appelé « pied d’éléphant », qui aura un effet direct sur l’exactitude dimensionnelle de la pièce. Ce défaut peut être évité en arrondissant les sommets au contact de la plateforme.

Sommets

En raison du fait que les buses des imprimantes 3D FDM sont rondes, les sommets et les arêtes imprimées seront légèrement arrondis, selon un rayon égal au diamètre de la buse d’impression. Si les pièces ne sont pas destinées à s’emboîter, cela ne pose pas de problèmes. Mais dans le cas contraire, il sera vital de prendre en compte cette courbure lors de la création de la pièce complémentaire.

Vous avez un projet que vous voulez faire imprimer en 3D ? Il vous suffit de télécharger vos fichiers de conception sur notre plateforme de devis instantané. Vous obtiendrez ainsi, en quelques secondes, les prix et délais de fabrication, mais aussi des indices sur la faisabilité de votre ouvrage !

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger